Александр_

Участник

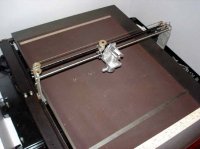

Идея сделать лазерный резак-гравёр резидентно сидела у меня в голове довольно давно. Катализатором же послужила покупка совкового графопостроителя «Электроника». Один добрый человек в свое время уволок их списанных штук 50. Все разобрал и сдал что было в цветмет, а один вот оставил на память. Так он и ждал меня в заводской упаковке абсолютно новый лет пять стоя в гараже. Сразу оговорюсь, что наличие или отсутствие графопостроителя не является основополагающим моментом для начала конструирования. Конечно, я сэкономил очень много времени и денег. получив фактически готовую механику. С другой стороны, пришлось «плясать» от готового изделия со всеми его достоинствами и недостатками. Размер рабочего поля также определился автоматически – А3.

Механика.

Изначально идея была совсем наглой – впихнуть маленькую трубу (ватт на 1 прямо в графопостроитель и получить готовое изделие почти ничего не переделывая. Так сделать не вышло по многим причинам, что и к лучшему.

прямо в графопостроитель и получить готовое изделие почти ничего не переделывая. Так сделать не вышло по многим причинам, что и к лучшему.

Графопостроитель пришлось серьезно доработать. Прежде всего – он был рассчитан для рисования по бумаге, поэтому просвет под порталом был очень мал. Пришлось заказать фрезеровщику боковые стойки портальчика очень сложной формы (поэтому они получились довольно дорогие). Показательно, что в оригинале детали были отлиты из силумина и стоили копейки. Но отливать одну делать вышло бы еще дороже. После этого в утиль пошла верхняя панель графопостроителя, держатель фломастера и блок их смены. Остался голый каркас. После этого был спроектирован и изготовлен центральный узел («носик» линзы, крепление последнего зеркала).

Электроника.

После недолгих попыток сдружить архаичную электронику конца 80-х с современными компьютерами электроника полным комплектом пошла вдогонку за корпусом – в помойку. Эх, жалко было – все ведь работало. Правда интерфейс подключения назывался «стык С2», поэтому разбираться что к чему нужно было долго.Шаговые двигатели оставил родные (ДШИ-200-0,5). Для проекта специально был приобретен современный микрошаговый контроллер Stepdrive-R3-opto (http://www.stepdrive.ru).

Пришлось добавить еще два концевых выключателя – в оргинале было только по одному на каждую ось. Уж сколько не зарекался не экономить на мелочах, но что-то зажал импульсный низковольтный блок питания для шаговых двигателей и купил военный трансформатор на 150Вт. Спрямлённое напряжение получилось как раз 30В – как по паспорту двигателей.

После того, как все аккуратно подключил, можно было сразу и попробовать – все ездит замечательно. Скорости достигаются порядка 30м/мин. Это заслуга прифода с использованием троса в качестве привода. Дальше пробовать не получилось – каретка не успевает затормозиться. Хорошо, что концевые выключатели на этот случай есть.

Корпус.

Безусловно, можно было бы спроектировать металлический корпус. Это вышло бы долго и очень дорого. Я пошел по более простому пути. Заказал на мебельной фабрике раскрой ЛДСП. Быстро, недорого, а главное, легко вносить изменения по ходу.Ведь проект был проработан только в общих чертах и все отверстия под вентиляторы и крепеж пришлось делать по месту. Смотря сейчас на весь проект возможно соглашусь с тем, что лучше бы сделать несущую раму с панелями вместо несущего корпуса. Так дороже, сложнее в изготовлении, но эргономичнее. Мой корпус разбит на три замкнутые секции. Первая – излучатель, вторая – механика, третья – периферийные устройства. Прозрачную крышку из оргстекла заказал на лазерной резке. Крепится на 2 накладные петли (28р/шт). Ручка-рейлинг дополняет картину. Чтобы верхняя крышка легче поднималась и надежно фиксировалась, ее поднимают две газовые пружины.

Излучатель и оптика.

Лазерную трубу, естественно, пришлось купить. Заказал прямо на заводе в Китае. При сегодняшних средствах связи многие вещи стали проще. Хотя если вы не владеете английским и плохо представляете себе процесс растаможки, то лучше переплатить и купить в России. Вместе с трубой были приобретены 4 зеркала, линза и высоковольтный блок питания. Я купил 40Вт. Почему? Да просто это промежуточный вариант. Меньше – это только для гравировки. Больше (особенно больше 60) как правило берут для резки. Кроме того они становятся длинными – увеличиваются габариты станка, и дороже как сама труба так и БП к ней. Поэтому сорок ватт (реально около 50).

Крепления оптики.

В тот момент, когда я покупал трубу, в этой фирме не было в ассортименте креплений для линзы и зеркал – появились позднее. Так что пришлось выдумывать самому. Частично детали сделаны из дюраля, частично отфрезерованы из толстого оргстекла на ЧПУ-фрезере.

Система охлаждения.

Лазерная труба с водяным охлаждением, так что конструируем систему из комплектующих, которые есть в свободной продаже. Для этого потребуются: емкость литров на 5-10, аквариумная помпа, радиатор (я взял от печки «пятерки»), силиконовые шланги подходящего диаметра, вентилятор помощнее (я взял совковый УВО 260куб/мин), штуцера. Собираем все в кучу, заливаем жидкость и вперед. Я пользуюсь тосолом, но как правило заливают воду.

Компрессор.

Для защиты линзы от продуктов горения и продувки зоны реза нужен компрессор. Тут вариантов куча, но я выбрал мощный аквариумный поршневой компрессор которым комплектуются многие покупные системы. Заказал в Интернет магазине в Питере. Через несколько дней получил на почте без проблем.

Датчики и проводка.

Для оценки реального тока, проходящего через трубу купил на барахолке миллиамперметр с подходящей шкалой. В магазине холодильного и компрессорного оборудования приобрел погружной датчик для мониторинга температуры охлаждающей жидкости. Проводка стандартная – провода 1мм медные, две сетевые колодки.

Управление

Пока нет специальной платы с контроллером я для управления пользуюсь стандартной программой TurboCNC. Для компактности я купил старенький ноутбук P-1. Для резки такой комбинации в принципе хватает, но для гравировки все-таки нужна плата дополнительного контроллера.

Вытяжка

Первоначально на вытяжке стоял вентилятор, аналогичный охлаждению, но при сборке кожух портала цеплял за него и пришлось заменить его на вентилятор попроще (150 кубов) и потоньше. Дальше понятно – алюминиевая гофра и на улицу. Как видно из фото, у меня два воздушных независимых контура. Первый: задувает сбоку, продувает радиатор, охлаждает тосол, вентилирует отсек с компрессором и БП, выдувает воздух через решетку наверху. Второй стоит на крышке. Он затягивает воздух через решетку спереди и вместе с продуктами горения выдувает его на улицу.

Результат.

Ну вот в принципе, и все. В данный момент проект еще не совсем закончен. Сделать вещь и научиться ей пользоваться - это разные вещи. Пока осваиваю резку. Станок уверенно кроит акрил, фанеру, пластик. В планах гравировка. Так что нет ничего невозможного!

Механика.

Изначально идея была совсем наглой – впихнуть маленькую трубу (ватт на 1

прямо в графопостроитель и получить готовое изделие почти ничего не переделывая. Так сделать не вышло по многим причинам, что и к лучшему.

прямо в графопостроитель и получить готовое изделие почти ничего не переделывая. Так сделать не вышло по многим причинам, что и к лучшему.Графопостроитель пришлось серьезно доработать. Прежде всего – он был рассчитан для рисования по бумаге, поэтому просвет под порталом был очень мал. Пришлось заказать фрезеровщику боковые стойки портальчика очень сложной формы (поэтому они получились довольно дорогие). Показательно, что в оригинале детали были отлиты из силумина и стоили копейки. Но отливать одну делать вышло бы еще дороже. После этого в утиль пошла верхняя панель графопостроителя, держатель фломастера и блок их смены. Остался голый каркас. После этого был спроектирован и изготовлен центральный узел («носик» линзы, крепление последнего зеркала).

Электроника.

После недолгих попыток сдружить архаичную электронику конца 80-х с современными компьютерами электроника полным комплектом пошла вдогонку за корпусом – в помойку. Эх, жалко было – все ведь работало. Правда интерфейс подключения назывался «стык С2», поэтому разбираться что к чему нужно было долго.Шаговые двигатели оставил родные (ДШИ-200-0,5). Для проекта специально был приобретен современный микрошаговый контроллер Stepdrive-R3-opto (http://www.stepdrive.ru).

Пришлось добавить еще два концевых выключателя – в оргинале было только по одному на каждую ось. Уж сколько не зарекался не экономить на мелочах, но что-то зажал импульсный низковольтный блок питания для шаговых двигателей и купил военный трансформатор на 150Вт. Спрямлённое напряжение получилось как раз 30В – как по паспорту двигателей.

После того, как все аккуратно подключил, можно было сразу и попробовать – все ездит замечательно. Скорости достигаются порядка 30м/мин. Это заслуга прифода с использованием троса в качестве привода. Дальше пробовать не получилось – каретка не успевает затормозиться. Хорошо, что концевые выключатели на этот случай есть.

Корпус.

Безусловно, можно было бы спроектировать металлический корпус. Это вышло бы долго и очень дорого. Я пошел по более простому пути. Заказал на мебельной фабрике раскрой ЛДСП. Быстро, недорого, а главное, легко вносить изменения по ходу.Ведь проект был проработан только в общих чертах и все отверстия под вентиляторы и крепеж пришлось делать по месту. Смотря сейчас на весь проект возможно соглашусь с тем, что лучше бы сделать несущую раму с панелями вместо несущего корпуса. Так дороже, сложнее в изготовлении, но эргономичнее. Мой корпус разбит на три замкнутые секции. Первая – излучатель, вторая – механика, третья – периферийные устройства. Прозрачную крышку из оргстекла заказал на лазерной резке. Крепится на 2 накладные петли (28р/шт). Ручка-рейлинг дополняет картину. Чтобы верхняя крышка легче поднималась и надежно фиксировалась, ее поднимают две газовые пружины.

Излучатель и оптика.

Лазерную трубу, естественно, пришлось купить. Заказал прямо на заводе в Китае. При сегодняшних средствах связи многие вещи стали проще. Хотя если вы не владеете английским и плохо представляете себе процесс растаможки, то лучше переплатить и купить в России. Вместе с трубой были приобретены 4 зеркала, линза и высоковольтный блок питания. Я купил 40Вт. Почему? Да просто это промежуточный вариант. Меньше – это только для гравировки. Больше (особенно больше 60) как правило берут для резки. Кроме того они становятся длинными – увеличиваются габариты станка, и дороже как сама труба так и БП к ней. Поэтому сорок ватт (реально около 50).

Крепления оптики.

В тот момент, когда я покупал трубу, в этой фирме не было в ассортименте креплений для линзы и зеркал – появились позднее. Так что пришлось выдумывать самому. Частично детали сделаны из дюраля, частично отфрезерованы из толстого оргстекла на ЧПУ-фрезере.

Система охлаждения.

Лазерная труба с водяным охлаждением, так что конструируем систему из комплектующих, которые есть в свободной продаже. Для этого потребуются: емкость литров на 5-10, аквариумная помпа, радиатор (я взял от печки «пятерки»), силиконовые шланги подходящего диаметра, вентилятор помощнее (я взял совковый УВО 260куб/мин), штуцера. Собираем все в кучу, заливаем жидкость и вперед. Я пользуюсь тосолом, но как правило заливают воду.

Компрессор.

Для защиты линзы от продуктов горения и продувки зоны реза нужен компрессор. Тут вариантов куча, но я выбрал мощный аквариумный поршневой компрессор которым комплектуются многие покупные системы. Заказал в Интернет магазине в Питере. Через несколько дней получил на почте без проблем.

Датчики и проводка.

Для оценки реального тока, проходящего через трубу купил на барахолке миллиамперметр с подходящей шкалой. В магазине холодильного и компрессорного оборудования приобрел погружной датчик для мониторинга температуры охлаждающей жидкости. Проводка стандартная – провода 1мм медные, две сетевые колодки.

Управление

Пока нет специальной платы с контроллером я для управления пользуюсь стандартной программой TurboCNC. Для компактности я купил старенький ноутбук P-1. Для резки такой комбинации в принципе хватает, но для гравировки все-таки нужна плата дополнительного контроллера.

Вытяжка

Первоначально на вытяжке стоял вентилятор, аналогичный охлаждению, но при сборке кожух портала цеплял за него и пришлось заменить его на вентилятор попроще (150 кубов) и потоньше. Дальше понятно – алюминиевая гофра и на улицу. Как видно из фото, у меня два воздушных независимых контура. Первый: задувает сбоку, продувает радиатор, охлаждает тосол, вентилирует отсек с компрессором и БП, выдувает воздух через решетку наверху. Второй стоит на крышке. Он затягивает воздух через решетку спереди и вместе с продуктами горения выдувает его на улицу.

Результат.

Ну вот в принципе, и все. В данный момент проект еще не совсем закончен. Сделать вещь и научиться ей пользоваться - это разные вещи. Пока осваиваю резку. Станок уверенно кроит акрил, фанеру, пластик. В планах гравировка. Так что нет ничего невозможного!

Правда,если кто-то этому проекту ума даст.

Правда,если кто-то этому проекту ума даст.

Один из способов сгладить для резки - прикрепить что-то тяжелое на головку (грамм 100-200), это почти как шутка, но работает

Один из способов сгладить для резки - прикрепить что-то тяжелое на головку (грамм 100-200), это почти как шутка, но работает