Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нём некорректно.

Вам необходимо обновить браузер или попробовать использовать другой.

Вам необходимо обновить браузер или попробовать использовать другой.

Делюсь опытом Постройка лазерного станка 2000х3000 мм для раскроя пвх.

- Автор темы halkru

- Дата начала

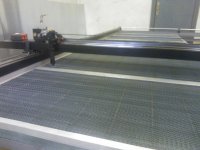

идем дальше, проложили оцинковку- дно стола, она же кожух под вентиляцию. для циркуляции воздуха профиль на четыре см вверх. на него укладываем соты. верхняя полка профиля вокруг соты, скорее всего срежется по периметру сот (всех) проварим периметр, что бы не разъезжались во время раскатки материала

Вложения

добройДоброй ночи ,а как вы рельсы выставляли на раму что бы плоскость достичь ? И еще по раскрою пвх -планируется какая то спец вытяжка?

, для начала сама конструкция. старались изготовить ее максимум ровной и симметричной. каждый шаг на несколько раз промерялся, считался, вымерялся и т.д. а профиль с рельсой, уже заводская заготовка- легла ровно.

, для начала сама конструкция. старались изготовить ее максимум ровной и симметричной. каждый шаг на несколько раз промерялся, считался, вымерялся и т.д. а профиль с рельсой, уже заводская заготовка- легла ровно.что касается вентиляции, конечно предусмотрена, хорошая вытяжка. думаю через пару дней (после установки) выложу фото

Все равно не понимаю как вы сделали. Как бы ровно не сварили , все равно получится криво (относительно конечно , но криво) , плюс сам металлопрокат не идеален.Не могли же вы просто сварить и прикрутить рельсы ?доброй, для начала сама конструкция. старались изготовить ее максимум ровной и симметричной. каждый шаг на несколько раз промерялся, считался, вымерялся и т.д. а профиль с рельсой, уже заводская заготовка- легла ровно.

что касается вентиляции, конечно предусмотрена, хорошая вытяжка. думаю через пару дней (после установки) выложу фото

И вопрос по балке "Х" что за сечение , какой прогиб получается если на нее трубу водрузить?

Stempel123

Участник

А можно мне свои пять копеек вставить? Вопрос, а почему лазером ПВХ кроить? Почему не фрезером? Я на своем первом лазере направляющие за 6 месяцев убил, только благодаря тому, что ПВХ резал. При резке ПВХ выделяется жуткий смрад. Мало того что он ядовит, так еще дым соединяясь с водой из атмосферы превращается в соляную кислоту. Она собственно и убивает все в станке. Позже, (после того, как пришлось поменять все направляющие + трубы вентиляции - их тоже съело) купил фрезер и стал кроить ПВХ на нем. Красота... и скорость выше и вони нет и край после реза чистый, не обугленный.

Stempel123

Участник

А, пардон-те. Действительно, лазером в этом случае лучше. Ну тогда тема еще интереснее становится. Давно хочу попробовать резать ткань в несколько слоев. Да все никак не предоставится такая возможность. Сама специфика фокусировки СО2 не позволяет резать материалы в несколько слоев из-за воздушной прослойки между слоями. Кто режет фанеру, понимает о чем я. Так вот, видел в ютубе как Киты на фабриках ткани кроят - на вакуумный стол накладывают довольно большое количество слоев, закрывают это целлофаном, включают вакуумный насос - и режут. Правда станок у них не лазерный, а режущий плоттер с тангенциальным ножом. Но в данном случае я думаю это неважно, если удалить воздух между слоями - вполне возможно получится резать сразу за проход несколько десятков слоев. А это скорость и производительность. Если пробовать будете, дайте знать, поучаствую в качестве еще одной "головы" )

Stempel123

Участник

Да уж... у нас тут на фабрике резиновой обуви тоже стоит 8 кВт СО2 лазер - подошвы для обуви резали...

Stempel123

Участник

Я бы все же сделал траверсу по длинной стороне. И поставил бы 2 трубки. Время работы одно - а выход готовой продукции х2

Плюс к тому по энергозатратам это выгоднее в 1,5 раза... В общем считать я люблю )))

Плюс к тому по энергозатратам это выгоднее в 1,5 раза... В общем считать я люблю )))

Stempel123

Участник

Дык некоторые контроллеры "перехватывают" от одного плеча к другому и получается резка во все поле. А ширина с 2-мя трубками получится 1,5 м, а не 1 м К тому же при таком раскладе накопленное расхождение луча меньше, т.к. длина луча от полупрозрачного зеркала до материала будет немного больше 1,5 м, а с траверсой по короткой стороне >2 м

Поделиться:

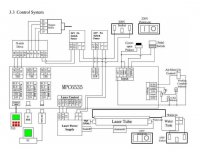

но будет примерно так

но будет примерно так

доделываем. основная часть готова, выкладываем стол. наконец то определили более подходящее место для коммутации и разобрались с вентиляцией.

доделываем. основная часть готова, выкладываем стол. наконец то определили более подходящее место для коммутации и разобрались с вентиляцией.